[享更多優(yōu)惠]

礦渣立磨輥套耐磨層出現(xiàn)裂紋后的改進措施

河南紅星定期推出價格優(yōu)惠活動,回饋新老客戶。您還在等什么,快快行動吧!

獲取報價、建廠方案,我們7×24h為您服務

點擊免費咨詢礦渣立磨輥套耐磨層出現(xiàn)裂紋后的改進措施

改進前后輥套硬層情況對比

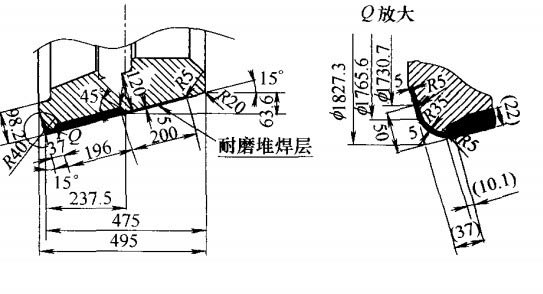

下圖為一臺礦渣立磨區(qū)域及厚度,母材材質(zhì)為ZG20SiMn,堆焊層表面硬度為58~62HRC,最厚22mm,最薄5mm。輥套最低端也是與磨盤外側(cè)物料研磨區(qū)域,此區(qū)域是重點研磨區(qū),采用了包角堆焊耐磨層的方式,耐磨層外圓弧倒角R40mm,厚度僅有5mm。與磨盤里側(cè)物料研磨區(qū)域則未進行耐磨層堆焊,因為,此區(qū)域在設計時考慮為磨盤旋轉(zhuǎn)的離心作用使得物料很少與輥套研磨。此設計堆焊耐磨層的重量僅248kg。

在這一臺礦渣立磨生產(chǎn)完成投入使用一個月后,輥套耐磨層問題逐漸顯現(xiàn),從耐磨層出現(xiàn)裂紋,到耐磨層脫落,以及與母材較大面積分離,使用單位不得不停機進行修復輥套。經(jīng)我們進行深入分析之后,得出如下結論:①耐磨層較薄,最薄處僅為mm,使用壽命較低。②R40mm圓角設計較小,由于輥套與磨盤之間物料擠壓作用,應力全部集中在此R40mm區(qū)域,耐磨層的韌性很差,容易造成裂紋導致耐磨層脫落。⑧輥套上部與磨盤平行未堆焊耐磨層處一樣容易磨損,在實際使用中,此未堆焊耐磨層區(qū)域一樣造成不同程度的磨損,所以此范圍也需堆焊耐磨層。

通過分析,我們重新對堆焊層區(qū)域進行了設計

通過以上改進,第一臺以前出現(xiàn)的問題均沒有在后期生產(chǎn)的礦渣立磨使用過程中出現(xiàn),而且耐磨層最薄處增加了10mm,這樣還可以再母材與耐磨層之間先堆焊一層3mm過度層,使輥套母材與硬層更好地融洽,而且輥套兩側(cè)全為包邊設計,剛好地氣到了加固作用。圓角有R40mm改為R60mm后,應力釋放較好,以前擠壓的裂紋即耐磨層脫落現(xiàn)象不再出現(xiàn),大大提高了輥套的使用壽命。

.jpg)

.jpg)

.jpg)

.jpg)